新聞中心

【精益改善成果巡禮】銀湖鋁合金公司精益改善成果六——消除瓶頸,提升效率

精益改善成果

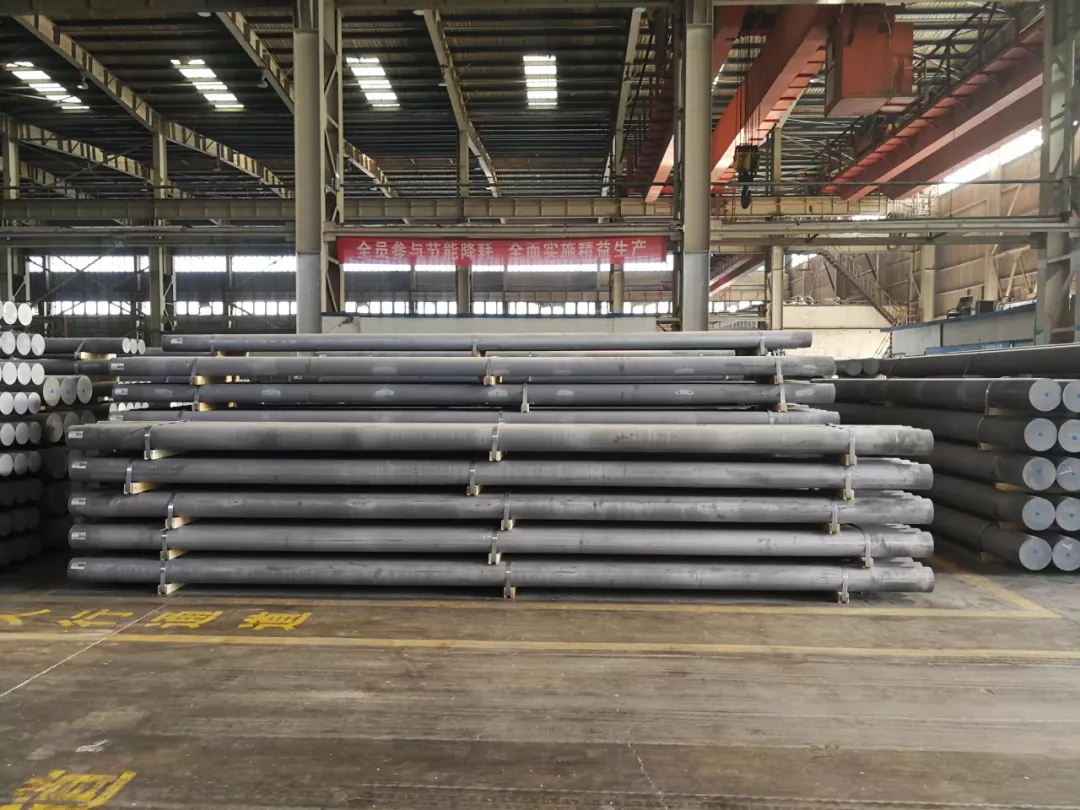

銀湖鋁合金公司精益改善團隊利用約束理論對生產(chǎn)各個(gè)環(huán)節進(jìn)行分析和改善,通過(guò)三個(gè)月的小組活動(dòng),成功使熔煉時(shí)間有效縮短,提高了高棒生產(chǎn)效率,減少了能源浪費。

改善團隊首先對圓棒生產(chǎn)各個(gè)工序進(jìn)行分析,排除了入鋁時(shí)間(外部影響)、精煉和靜置時(shí)間(工藝規定)等無(wú)關(guān)要素,確定對加廢料、升溫、工序銜接等環(huán)節進(jìn)行優(yōu)化改善。經(jīng)過(guò)一個(gè)月數據統計分析,采用“頭腦風(fēng)暴”法和魚(yú)骨圖分析工具,設定了改善目標,確定了要因,制定了以下三項改善措施。

1.對廢料進(jìn)行分類(lèi)、分區域管理,制定廢料準備操作規程,確保利用合適工具,以最短搬運距離和最少搬運次數,將廢料及時(shí)加入爐內。

2.對燃燒系統進(jìn)行徹底排查,進(jìn)一步優(yōu)化空氣/燃氣比例,對蓄熱效果差的氧化鋁球進(jìn)行更換并制定監控措施,消除排煙管道、爐門(mén)密封等部位缺陷,減少熱量散失,提升熔化效率。

3.推行標準工時(shí)管理,利用班前會(huì )制定每班工作計劃,將各工序完成時(shí)間精確至3分鐘誤差范圍內,力爭消除不必要的溝通和等待時(shí)間。

經(jīng)過(guò)以上措施的實(shí)施,目前單爐減少熔煉時(shí)間82分鐘,生產(chǎn)效率提升9.6%。

精益改善 管理提升